Tubos sem costura desempenham um papel importante no campo da fabricação industrial devido à sua alta resistência, boa resistência à corrosão e alta precisão dimensional. A produção de tubos sem costura envolve uma série de processos complexos que dependem fortemente de acessórios e equipamentos especializados, que não só auxiliam no bom funcionamento da produção, mas também melhoram a qualidade e a eficiência do produto.

No centro da produção de tubos sem costura está o forno de aquecimento, que é um acessório essencial para converter tarugos de aço sólido em materiais forjáveis e moldáveis. Os fornos de aquecimento estão disponíveis em vários designs, como passo a passo ou push-in, cada um adaptado às necessidades específicas de produção.

Nas usinas siderúrgicas, grandes fornos de aquecimento são usados para aquecer uniformemente tarugos de aço a temperaturas acima de 1.200°C para garantir a plasticidade ideal para operações subsequentes de perfuração e laminação. Os mais recentes avanços na tecnologia de fornos concentram-se na melhoria da eficiência energética, na redução de emissões e na otimização das curvas de aquecimento para minimizar o desperdício de materiais. A capacidade dos fornos de aquecimento de aquecer diferentes tipos de aço, incluindo ligas de aço, aço inoxidável e aço carbono, destaca a versatilidade dos fornos de aquecimento na produção de tubos sem costura.

Máquina de perfuração: Após o aquecimento, o tarugo entra na máquina de perfuração onde é transformado em uma concha oca, chamada de bico de concha ou tubo. A máquina perfuradora é equipada com ferramentas e matrizes especiais que aplicam tremenda pressão e força para perfurar o tarugo.

Perfuração de dois e três componentes: Dependendo da escala de produção e do material, podem ser utilizadas máquinas de perfuração de dois componentes (dois rolos) ou de três componentes (três rolos). A perfuração de três componentes permite um melhor controle do tamanho da casca e da espessura da parede.

Engenharia de Precisão: A precisão do processo de perfuração afeta diretamente a qualidade do tubo final. Ferramentas de alta precisão e sistemas de controle automático garantem dimensões consistentes da carcaça e minimizam defeitos.

Expansão do Material: O processo de perfuração também envolve a expansão do material, onde a casca perfurada se estica e se torna mais fina à medida que passa pelo moinho. Esta expansão precisa ser rigorosamente controlada para manter o tamanho desejado do tubo.

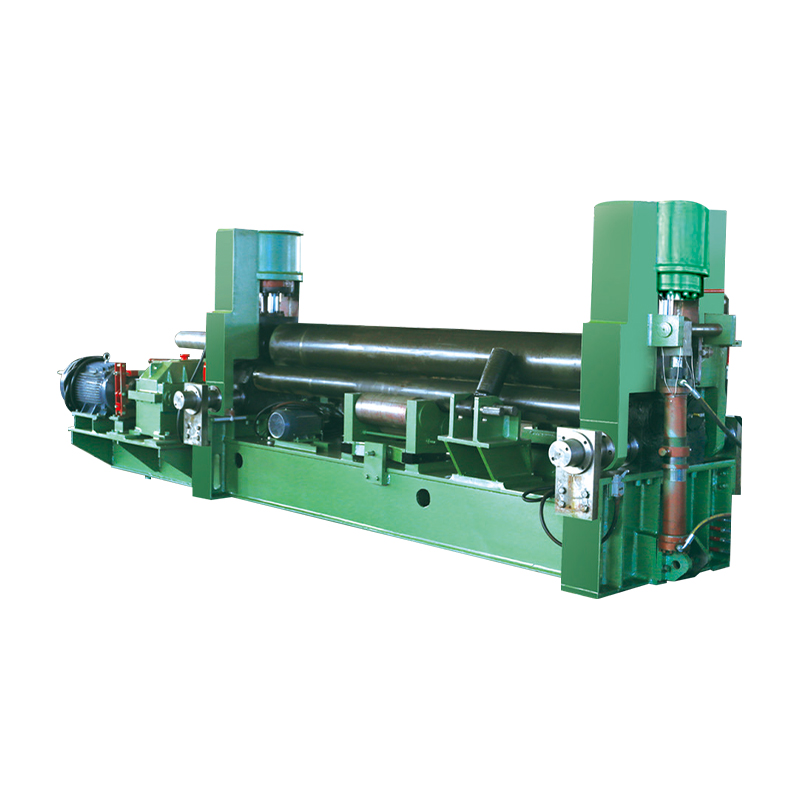

Laminador: Após a perfuração, o invólucro do tubo entra em uma série de laminadores onde é ainda deformado para atingir o tamanho de tubo desejado. Os laminadores estão disponíveis em várias configurações, incluindo moinhos de mandril, moinhos de tampão e moinhos de redução de estiramento.

Moinhos de mandril: Esses moinhos usam um mandril giratório dentro do invólucro do tubo para controlar seu diâmetro interno e espessura da parede. Os moinhos de mandril são particularmente adequados para produzir tubos de alta precisão com tolerâncias restritas.

Moinhos de plug: Os moinhos de plug utilizam um eixo de plug sólido que passa através do invólucro do tubo, reduzindo seu diâmetro e espessura de parede simultaneamente. Eles são frequentemente usados em conjunto com fresas de mandril para realizar reduções complexas.

Moinhos de redução de estiramento: Para tubos de maior diâmetro, os moinhos de redução de estiramento empregam uma série de rolos que reduzem gradualmente a área da seção transversal do tubo enquanto o esticam. Este processo melhora as propriedades mecânicas e o acabamento superficial do tubo.

Equipamento de dimensionamento e endireitamento: Depois que o tubo sem costura é laminado, muitas vezes é necessário dimensionar e endireitar para atender às especificações dimensionais e de retilinidade rígidas.

Moinhos de dimensionamento: Os moinhos de dimensionamento são usados para ajustar o diâmetro externo e a espessura da parede de um tubo para garantir a conformidade com os padrões internacionais.

Fresas de endireitamento: As fresas de endireitamento aplicam forças controladas à superfície do tubo, corrigindo quaisquer desvios de uma linha perfeitamente reta. Isto é fundamental para tubos usados em aplicações críticas, como distribuição de petróleo e gás.

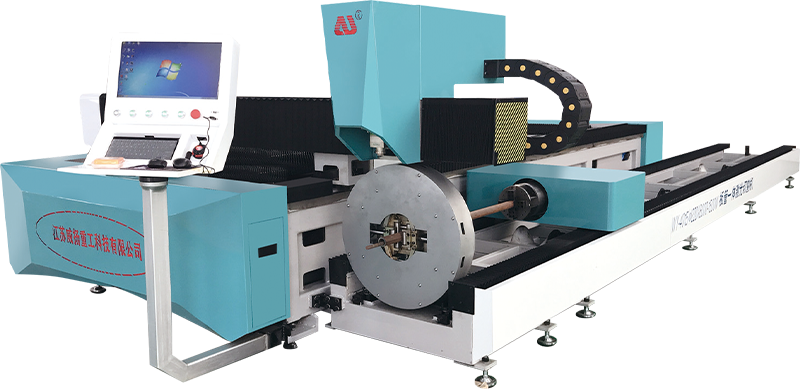

Ferramentas de corte e corte: Depois que o tubo é dimensionado e endireitado, ferramentas especializadas de corte e corte são usadas para cortá-lo em comprimentos precisos.

Serras frias e tesouras voadoras: As serras frias proporcionam cortes limpos e sem rebarbas para tubos de pequeno e médio diâmetro. As tesouras voadoras são dispositivos de corte de alta velocidade adequados para grandes linhas de produção, capazes de cortar tubos em altas velocidades sem parar a linha.

Faceamento e chanfro: Após o corte, o tubo pode ser faceado e chanfrado em preparação para soldagem ou outros processos de união.