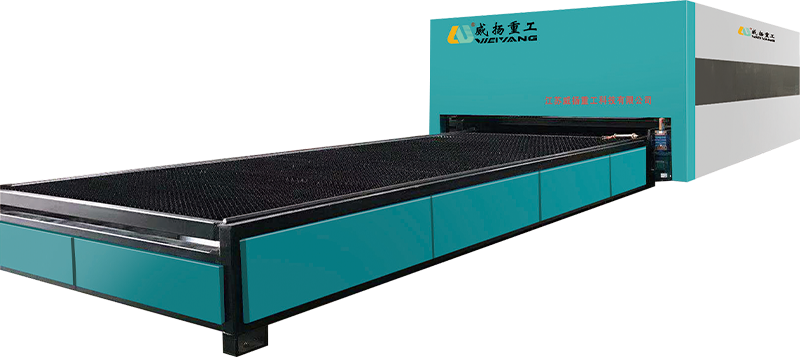

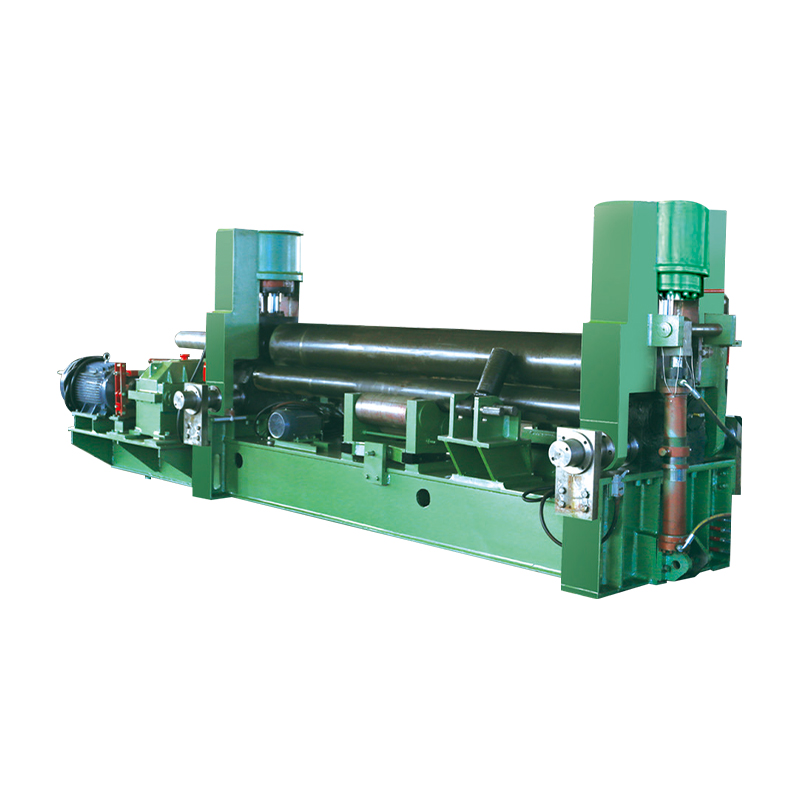

Durante a produção e processamento de máquinas-ferramentas CNC totalmente automáticas , podem ocorrer falhas no equipamento devido a vários motivos. O tratamento oportuno e eficaz dessas falhas é crucial para garantir a eficiência e a qualidade da produção. O tratamento de falhas de equipamentos é um processo complexo que exige que os operadores tenham vasta experiência e conhecimento.

Análise de falhas:

Quando uma máquina-ferramenta CNC totalmente automática falha, o operador primeiro precisa analisar cuidadosamente o fenômeno da falha, incluindo a manifestação específica da falha, o tempo de ocorrência, a frequência, etc. tipo e causa da falha e fornecer uma referência para processamento posterior.

Causa julgamento:

Com base no fenômeno da falha e nos resultados da análise, o operador precisa determinar melhor a causa específica da falha. As falhas do equipamento podem ser causadas por uma variedade de fatores, incluindo falhas elétricas, falhas hidráulicas, falhas mecânicas, etc. Ao inspecionar e testar os vários componentes do equipamento, o escopo da falha pode ser gradualmente reduzido e a causa raiz da falha pode ser encontrado.

Solução de problemas:

Uma vez determinada a causa da falha, o operador precisa tomar medidas apropriadas para solucionar a falha. O método específico de solução de problemas depende da natureza e causa da falha, que pode incluir substituição de peças danificadas, reparo de equipamentos, ajuste de parâmetros, etc. Durante o processo de solução de problemas, o operador deve seguir rigorosamente o manual de manutenção do equipamento ou o processo de manutenção fornecido pelo fabricante para garantir a segurança e eficácia da manutenção.

Teste e depuração:

Após concluir a solução de problemas, o operador precisa testar e depurar o equipamento para garantir que a falha foi completamente eliminada e que o equipamento pode operar normalmente. Através de testes e depuração, o efeito da manutenção pode ser verificado para evitar a recorrência de falhas devido à falha na eliminação completa da falha.

Registro e análise de falhas:

No processo de tratamento de falhas de equipamento, o operador deve registrar imediatamente o processo de tratamento e os resultados da falha, incluindo o fenômeno da falha, a causa e o método de solução de problemas. Através da análise dos registros de falhas, podemos resumir as lições aprendidas, melhorar a capacidade de identificar e lidar com falhas de equipamentos e fornecer uma referência para trabalhos futuros.

Manutenção preventiva:

Para reduzir a ocorrência de falhas nos equipamentos, os operadores devem reforçar a manutenção preventiva dos equipamentos. Limpar, lubrificar, inspecionar e calibrar regularmente o equipamento, descobrir e lidar com problemas potenciais em tempo hábil, pode efetivamente reduzir a ocorrência de falhas do equipamento e garantir a operação estável do equipamento a longo prazo.

Quais são os requisitos de manutenção para máquinas-ferramentas CNC totalmente automáticas?

Máquinas-ferramentas CNC totalmente automáticas são equipamentos de processamento de alta precisão amplamente utilizados na fabricação moderna. Para garantir a operação estável a longo prazo das máquinas-ferramentas e manter uma produção eficiente, a manutenção regular é essencial.

A limpeza diária é o requisito básico para a manutenção das máquinas-ferramenta CNC. Os operadores devem limpar regularmente a superfície da máquina, trilhos-guia, compartimentos de ferramentas e outras peças, remover poeira e detritos e manter a máquina limpa e arrumada.

A manutenção da lubrificação é uma medida necessária para cada parte móvel da máquina-ferramenta para reduzir o atrito e o desgaste e prolongar a vida útil das peças. Os operadores devem adicionar graxa lubrificante regularmente de acordo com os requisitos do manual de operação do equipamento e prestar atenção ao tipo e quantidade de graxa lubrificante.

A inspeção regular é a chave para garantir o bom estado de funcionamento de todas as peças das máquinas-ferramentas CNC. Incluindo inspeções de sistemas elétricos, sistemas hidráulicos, sistemas pneumáticos, etc. Se forem encontrados fenômenos anormais, as peças danificadas devem ser manuseadas ou substituídas a tempo.

A substituição e calibração de ferramentas são etapas importantes para garantir a qualidade e a precisão do processamento. De acordo com os planos de produção e requisitos de processamento, as ferramentas devem ser substituídas regularmente e a calibração e ajuste das ferramentas devem ser realizados para garantir a qualidade e precisão do processamento.

A manutenção do sistema é uma tarefa fundamental do sistema de controle dos componentes principais das máquinas-ferramentas CNC, e são necessárias manutenções e atualizações regulares do sistema. Os operadores devem fazer backup regularmente de dados importantes, verificar a operação do software e hardware do sistema e garantir que o sistema seja estável e confiável.

A inspeção dos fixadores é uma medida importante para garantir que os vários componentes da máquina-ferramenta estejam firmemente conectados. Verifique regularmente os fixadores da máquina-ferramenta, incluindo parafusos, porcas, conectores, etc., para evitar falhas ou acidentes causados por folgas.

A calibração de precisão é uma etapa necessária para garantir que a precisão do processamento e a precisão geométrica atendam aos requisitos. Os operadores devem usar ferramentas e equipamentos de teste profissionais para realizar testes e ajustes de precisão na máquina-ferramenta.

Reparos de emergência e solução de problemas são medidas emergenciais em caso de falhas emergenciais ou situações inesperadas. Os operadores devem parar a máquina rapidamente e realizar reparos de emergência e solução de problemas de acordo com os requisitos do manual de operação do equipamento para evitar maiores danos ao equipamento.