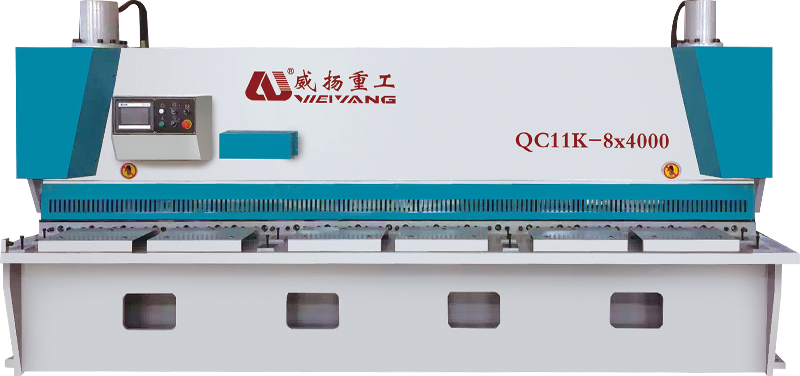

Tesouras giratórias são geralmente usadas para cortar placas abaixo de 10 mm. Eles podem ser preparados com estruturas CNC não obrigatórias, estruturas de servoalimentação dianteiras, sistemas de ajuda pneumáticos traseiros e outras configurações para aumentar a eficiência e precisão da fabricação.

Em uma máquina de corte oscilante, o esquema de conexão direta entre o motor principal, o redutor e o parafuso é crucial para o funcionamento da máquina. Aqui está uma explicação de como esses componentes normalmente são conectados:

Motor principal: O motor principal é a principal fonte de energia da máquina de corte oscilante. Ele fornece a força rotacional necessária para acionar o sistema. Normalmente, motores elétricos são utilizados nessas máquinas devido à sua eficiência e controlabilidade.

Redutor: O redutor é um componente intermediário entre o motor principal e o parafuso. Sua principal função é reduzir a velocidade de rotação gerada pelo motor principal enquanto aumenta o torque. Esta redução na velocidade e aumento no torque é necessária para fornecer a força necessária para cisalhar os materiais de forma eficaz.

Parafuso: O parafuso, também conhecido como parafuso de acionamento ou parafuso de potência, é o componente diretamente responsável pela ação de cisalhamento na máquina de cisalhamento giratório. Normalmente consiste em um eixo roscado que engata no material que está sendo cortado. À medida que o parafuso gira, ele aplica força ao material, causando cisalhamento.

O esquema de conexão direta envolve conectar fisicamente o eixo de saída do motor principal ao eixo de entrada do redutor e, em seguida, conectar o eixo de saída do redutor ao eixo de entrada do parafuso. Esta conexão direta garante que a força rotacional gerada pelo motor principal seja transmitida de forma eficiente ao parafuso, permitindo um controle preciso do processo de cisalhamento.

Além disso, a utilização de um redutor permite ajustes na velocidade e no torque transmitido à rosca, proporcionando flexibilidade na operação da guilhotina. Esta configuração, combinada com sistemas CNC opcionais, sistemas de servoalimentação e sistemas de assistência pneumática, aumenta a eficiência geral e a precisão do processo de corte, tornando-o adequado para diversas aplicações de fabricação.

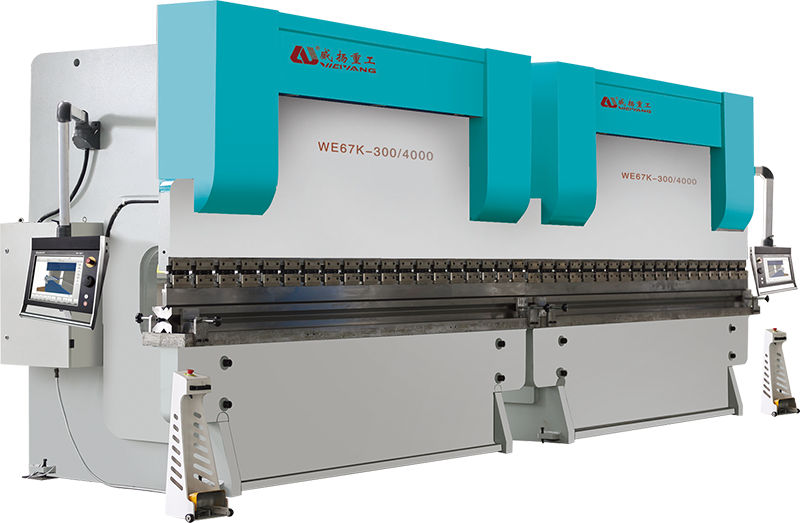

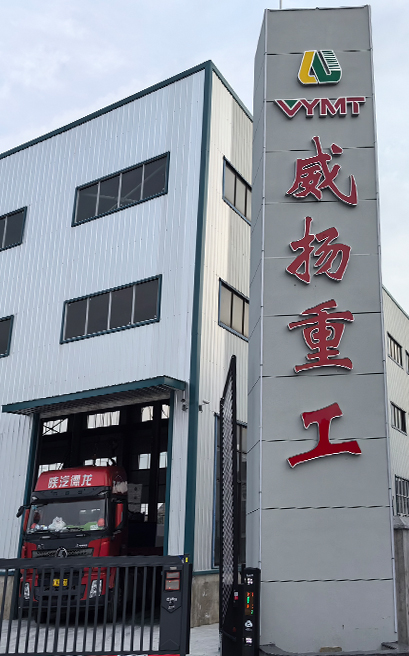

Jiangsu Weiyang Heavy Industry Technology Co., Ltd. está localizada na Zona de Desenvolvimento Económico de Hai’an, Nantong, província de Jiangsu, adjacente a Xangai e ligada a todo o país. A nossa empresa é uma empresa de produção orientada para a inovação tecnológica que integra investigação e desenvolvimento de produtos, produção, vendas e serviços de uma gama completa de máquinas de corte CNC, máquinas de quinagem CNC, máquinas de laminação, máquinas hidráulicas, máquinas de corte a laser, máquinas de entalhe, acessórios de cabeça de liga de tubo sem costura, varredoras e muitos outros produtos. A empresa possui um conjunto completo de capacidades de processamento de conformação de metais, tais como fresagem, torneamento, retificação, aplainamento, perfuração, forjamento, etc., sendo também uma das empresas de processamento de componentes mecânicos em outsourcing com uma forte força abrangente nas áreas circundantes.

A empresa foi fundada em 2014, com capital social de 2.016 milhões de yuans e uma área de mais de 20.000 metros quadrados. Temos uma oficina de produção padronizada, equipamentos avançados de processamento mecânico, um sistema de gerenciamento ISO9001 sólido e uma equipe bem treinada. O estabelecimento de mecanismos de pesquisa indústria-universidade com múltiplas universidades garante efetivamente a qualidade do produto, a inovação tecnológica e o serviço pós-venda aos usuários.

A empresa integra totalmente processos de produção avançados e tecnologias de produtos maduras da Europa e da América e coopera com vários distribuidores estrangeiros para desenvolver com sucesso equipamentos avançados de chapa metálica adequados para os mercados chinês, europeu e americano. O produto é amplamente utilizado em indústrias como indústria leve, aviação, metalurgia, instrumentação, eletrodomésticos, produtos de aço inoxidável, construção e decoração. A empresa estabeleceu uma rede abrangente de vendas e serviços pós-venda nas principais e médias cidades do país e entrou nos mercados europeu e americano com produtos de alta qualidade.

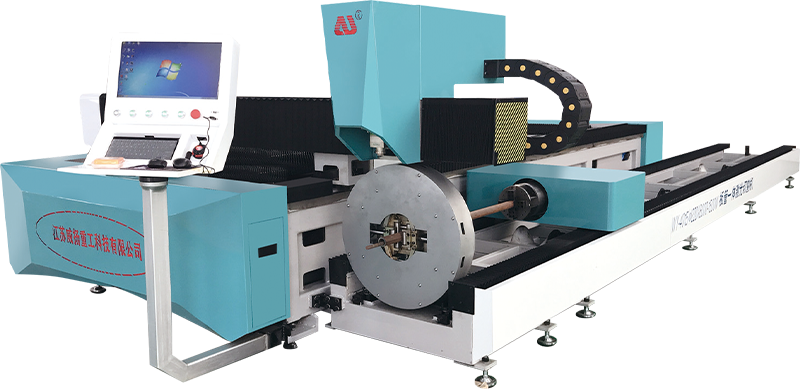

Nos últimos anos, a empresa também desenvolveu e introduziu vários novos modelos de processamento de chapas metálicas, incluindo máquinas de corte a laser de ultraprecisão, máquinas de corte a laser para desenrolamento e centros de dobra automática. Estabeleceu-se com sucesso nos mercados nacionais e estrangeiros de formação e processamento de metais e alcançou múltiplas conquistas científicas e tecnológicas. É uma empresa avançada orientada para a inovação na indústria. A empresa está equipada com fortes equipamentos de produção e processamento, reúne talentos de design de elite, reúne uma força de trabalho de alta qualidade e alta tecnologia, integra tecnologia avançada de produção doméstica e melhora o sistema de inspeção e monitoramento da qualidade do produto. Em resposta ao apelo nacional e para acompanhar o desenvolvimento do mercado, a empresa otimizará a sua tecnologia de talentos acumulados e equipamentos de produção avançados ao longo dos anos. Com base nisso, explorará ainda mais novas áreas de negócios, melhorará sua estrutura de produtos e elevará o nível de desenvolvimento empresarial.

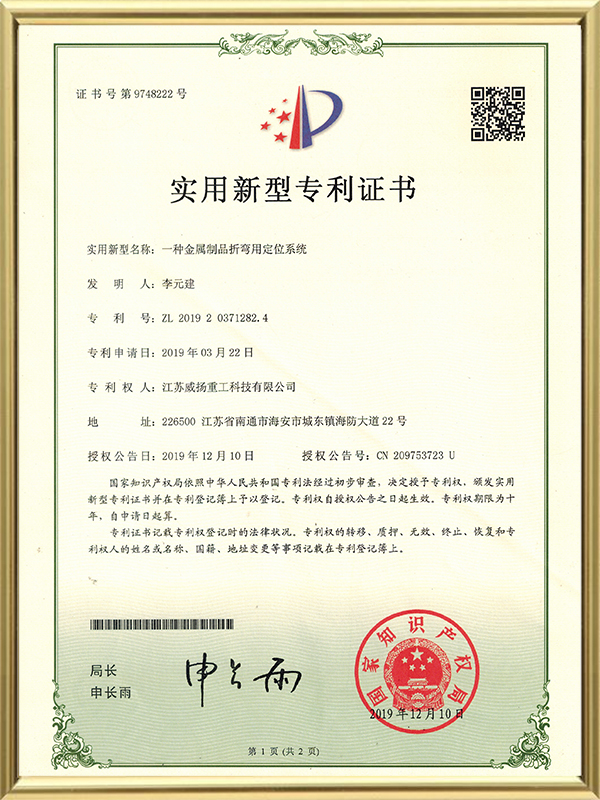

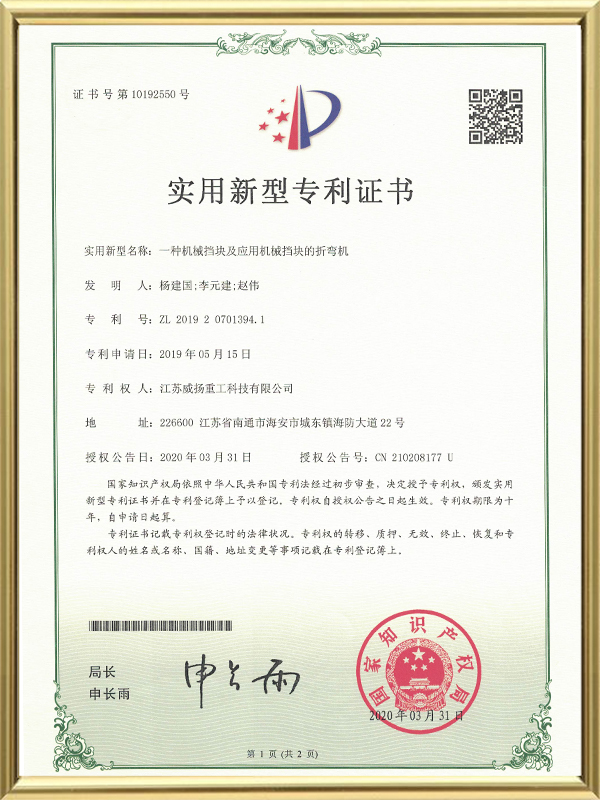

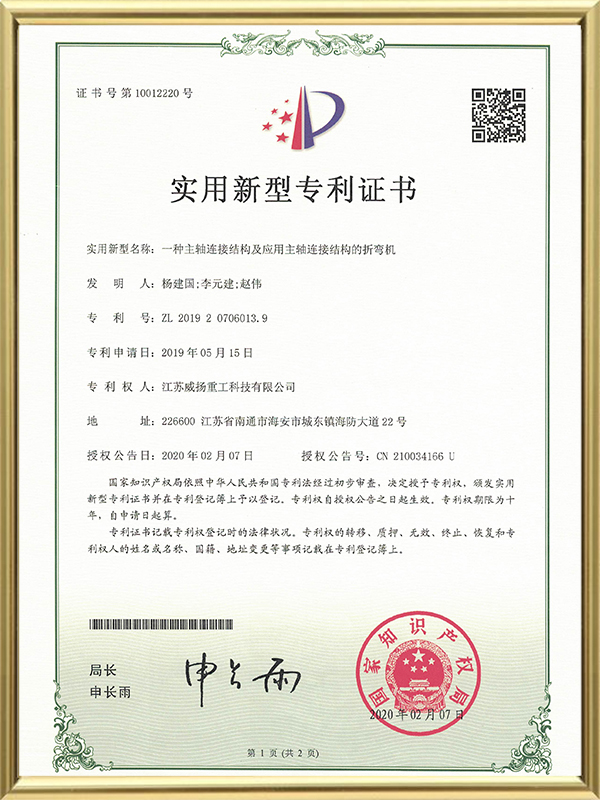

Desde a sua criação, a empresa obteve sucessivamente dezenas de direitos de propriedade intelectual e patentes aprovadas no sistema de gestão de qualidade, meio ambiente e saúde ISO9001, sistema de gestão de qualidade GJB, listado no "Jiangsu Science and Technology Innovation Board", reconhecido como "Nantong Unidade de primeira grande certificação de equipamento, obteve o certificado CE de certificação de produto da UE e obteve a "Empresa de alta tecnologia", "Empresa privada de ciência e tecnologia de Jiangsu" e "Empresa listada no Conselho de Inovação de Ciência e Tecnologia de Jiangsu" para Para melhor servir as empresas militares, a empresa também obteve o certificado de qualificação para confidencialidade na fabricação de armas e equipamentos e o certificado de qualificação para sistema de gestão de qualidade de armas e equipamentos.

Compromisso com a qualidade superior

Notícias

-

Como o caminhão varredor CNC mantém sucção consistente e eficiência de varredura em ambientes com muito pó?

1. Escova de alta eficiência e sistema de sucção O Caminhão varredor CNC es...

LEIA MAIS -

Como o cortador a laser CNC gerencia zonas afetadas pelo calor para minimizar o empenamento ou descoloração do material durante o corte?

Compreendendo as zonas afetadas pelo calor (HAZ) A zona afetada pelo calor (HAZ) refere-s...

LEIA MAIS -

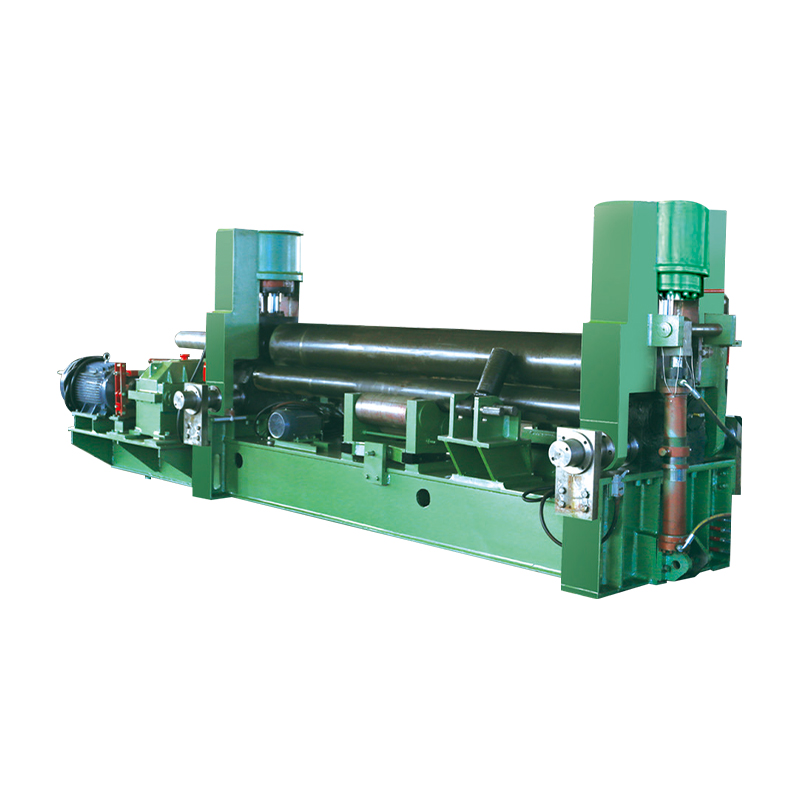

Como a calandra de chapa de três rolos mantém uma qualidade de dobra consistente em vários comprimentos de chapa?

Alinhamento de rolos e suporte ajustável O Máquina dobradeira de placa de três ro...

LEIA MAIS -

Como a máquina dobradeira de placa de três rolos garante precisão de dobra precisa e minimiza a deformação do material?

Posicionamento e alinhamento do rolo O Máquina dobradeira de placa de três rolos ...

LEIA MAIS -

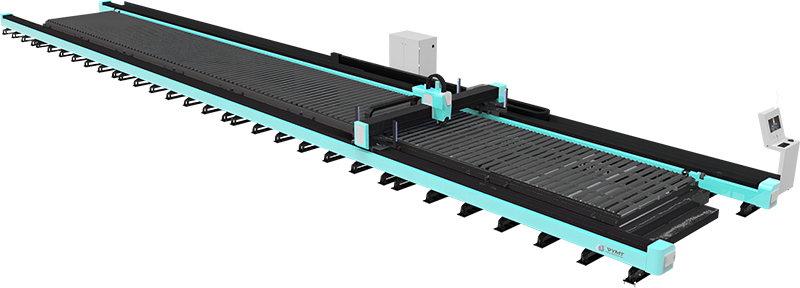

Como a máquina de corte a laser para trilhos terrestres lida com a distorção térmica e mantém a precisão dimensional durante ciclos de corte prolongados?

O Máquina de corte a laser para trilhos terrestres foi projetado com forte ênfase n...

LEIA MAIS