Como o sistema hidráulico na máquina de cisalhamento oscilante contribui para a distribuição de força e a eficiência do tempo do ciclo durante tarefas contínuas de cisalhamento?

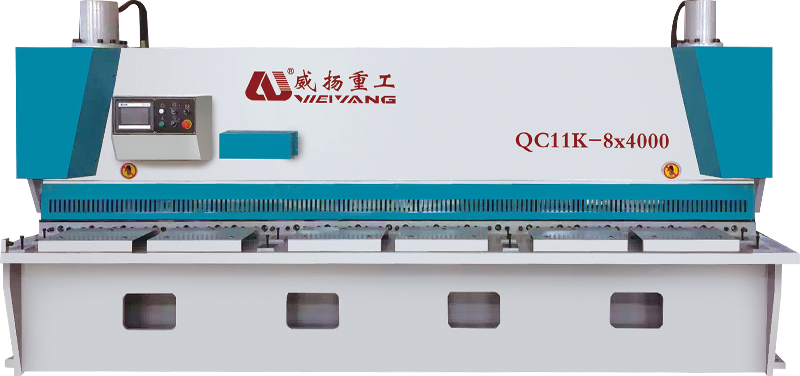

O sistema hidráulico rege a aplicação da força do feixe de balanço, responsável por cortar as folhas de metal. Em um Máquina de cisalhamento de balanço , a distribuição de pressão uniforme ao longo do comprimento da lâmina é essencial para cortes limpos sem deformação ou deformação do material. Isso é realizado através de cilindros hidráulicos bem calibrados conectados às válvulas de controle de pressão que gerenciam o fluxo de óleo hidráulico com extrema precisão. Esses cilindros recebem fluido pressurizado de maneira coordenada, apoiados por divisores de fluxo e válvulas proporcionais, para manter uma força consistente ao longo do golpe de corte. A precisão dessa regulação da pressão se torna especialmente crítica quando a máquina está trabalhando em espessuras ou metais variados com diferentes forças de tração. A pressão inconsistente ou assimétrica causaria cisalhamento incompleto, desalinhamento da lâmina ou desgaste acelerado. A força bem distribuída do sistema hidráulico não apenas garante a qualidade de corte superior, mas também protege a integridade estrutural da máquina e as ferramentas de corte durante operações prolongadas.

O aspecto único das máquinas de cisalhamento de balanço, em comparação com as máquinas do tipo guilhotina, é o movimento de arco da lâmina superior. Esse balanço do arco fornece um efeito de corte em vez de uma costeleta vertical direta, o que resulta em uma ação de cisalhamento mais suave com menos resistência e perda de energia. No entanto, a execução desse arco depende com precisão da sincronização de cilindros hidráulicos que acionam o feixe de giro. Esses cilindros devem se estender e se retrair em uma sequência cronometrada com precisão para garantir que o feixe siga o caminho curvo ideal. Um atraso ou desequilíbrio no cilindro pode causar deflexão angular ou cortes incompletos. A sincronização hidráulica é alcançada usando sistemas de feedback em circuito fechado, onde os sensores monitoram a posição do pistão e ajustam o fluxo do fluido em tempo real. Isso garante que o posicionamento da lâmina permaneça preciso ao longo de cada ciclo, independentemente da velocidade ou carga de trabalho.

Outra grande contribuição do sistema hidráulico está diminuindo a duração de cada ciclo de cisalhamento. A operação rápida é fundamental em ambientes de produção em massa, onde qualquer atraso se composto em perdas de produtividade. As máquinas de cisalhamento de balanço são frequentemente equipadas com bombas hidráulicas de deslocamento variável e alto fluxo que fornecem a pressão necessária quase instantaneamente. O sistema foi projetado para diferenciar as fases de corte e retorno. Durante o acidente vascular cerebral, a energia hidráulica total é entregue aos cilindros para aplicar força máxima, enquanto durante o golpe de retorno, o fluxo é revertido ou reduzido para permitir uma retração mais rápida. Essa otimização de velocidade é aprimorada ainda mais através do uso de acumuladores hidráulicos, que armazenam fluido pressurizado e descarregam -o instantaneamente quando necessário. Em combinação, esses recursos minimizam o tempo ocioso entre os cortes, permitindo que os operadores mantenham a taxa de transferência contínua sem arriscar superaquecimento ou sobrecarga. Muitos modelos avançados agora também usam a atuação servo-hidráulica ou eletro-hidráulica para velocidades de AVC programáveis, permitindo curvas de aceleração e desaceleração de ajustes finos que atendam aos requisitos exatos de manuseio de materiais.

Os sistemas hidráulicos em máquinas modernas de cisalhamento de balanço geralmente incluem a tecnologia de detecção de carga que ajusta a pressão e o fluxo com base no feedback em tempo real da carga de trabalho da máquina. Isso significa que o sistema oferece apenas a força necessária necessária para uma espessura ou dureza específica do material, reduzindo o consumo desnecessário de energia. As bombas de detecção de carga alteram seu deslocamento em resposta a sinais de pressão, otimizando efetivamente o uso de energia e impedindo o superaquecimento do líquido hidráulico. Isso é crucial na operação contínua, onde a eficiência energética sustentada afeta o custo total da propriedade. A redução do excesso de geração de calor estende a vida útil do óleo, minimiza a fadiga do componente e ajuda a manter as características de desempenho de toda a máquina. As sobrecargas térmicas são evitadas incorporando trocadores de calor ou circuitos de resfriamento, que estabilizam a temperatura operacional do sistema hidráulico e garantem viscosidade consistente e comportamento de pressão, mesmo durante o uso prolongado.