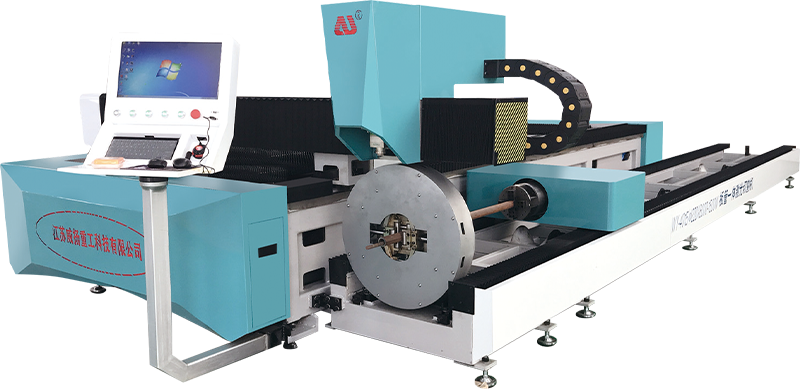

Como a máquina de corte a laser de precisão garante bordas limpas e precisas e há alguma etapa adicional de pós-processamento necessária para determinados materiais?

Foco laser e controle de feixe

O Máquina de corte a laser de precisão usa um feixe de laser de alta potência que é focado com precisão em um ponto muito fino. O foco e a intensidade do feixe são controlados dinamicamente para garantir que o processo de corte seja o mais preciso e eficiente possível.

-

Feixe de laser altamente focado : A energia do laser é concentrada em uma pequena área da superfície do material, garantindo que o corte seja extremamente preciso. A precisão do feixe focado é crítica, especialmente ao cortar geometrias complexas. A capacidade de controlar o ponto focal garante que o laser permaneça no ponto ideal, mantendo a consistência e a precisão do corte durante toda a operação. Isso torna o corte a laser ideal para aplicações onde são necessárias tolerâncias restritas e detalhes finos.

-

Ajustes para material e espessura : O Máquina de corte a laser de precisão pode ajustar o foco e a potência do feixe com base nas propriedades específicas do material (como espessura, densidade e condutividade térmica). Por exemplo, um material mais fino pode exigir uma configuração de potência mais baixa com um foco mais preciso, enquanto materiais mais espessos podem precisar de configurações de potência mais altas com um foco um pouco mais amplo. Essa personalização garante que o laser corte efetivamente o material sem entrada excessiva de energia, o que pode causar danos por calor ou arestas.

-

Impacto térmico mínimo : O machine also uses advanced beam control techniques to ensure that the heat from the laser is concentrated at the cutting point and does not spread too much to the surrounding material. This minimizes thermal distortion and helps keep the edges sharp and smooth.

Gerenciamento de calor e zona afetada pelo calor minimizada (HAZ)

No corte a laser, o gerenciamento do calor é fundamental para garantir que as propriedades do material permaneçam intactas e que as bordas estejam tão limpas quanto possível.

-

Controle de temperatura de precisão : Para evitar que o calor excessivo altere o material ao redor do corte, o Máquina de corte a laser de precisão emprega sofisticados sistemas de resfriamento e controle de temperatura. Isso inclui o uso de gases auxiliares como nitrogênio ou oxigênio, que ajudam a resfriar o material e afastar os detritos derretidos da zona de corte. Isto reduz o acúmulo geral de calor no material, o que pode causar a formação de uma zona afetada pelo calor (ZTA) que pode levar a alterações indesejadas nas propriedades do material, como descoloração, fragilidade ou fraquezas estruturais.

-

Distribuição controlada de calor : Para evitar distorção do material, o Máquina de corte a laser de precisão garante que a intensidade do laser seja controlada com precisão para minimizar a HAZ. Isto é crucial para materiais como metais ou polímeros de alta qualidade, onde mesmo pequenas variações de temperatura podem afetar as propriedades mecânicas. A capacidade da máquina de cortar com entrada mínima de calor é particularmente vantajosa para materiais sensíveis ao calor, como aço inoxidável fino ou certos plásticos, que podem deformar ou degradar se expostos a muito calor.

Controle de qualidade de borda

O Máquina de corte a laser de precisão foi projetado para produzir cortes tão limpos e suaves quanto possível, muitas vezes eliminando a necessidade de pós-processamento adicional.

-

Bordas suaves e nítidas : Ao contrário dos métodos tradicionais de corte mecânico, que podem deixar bordas irregulares ou exigir retificação e rebarbação adicionais, o corte a laser deixa um corte limpo e preciso com o mínimo de rugosidade nas bordas. O laser focado derrete o material durante o corte, criando bordas suaves e nítidas sem a necessidade de pós-processamento. O resultado é uma aresta com alto nível de precisão, tornando-a ideal para designs complexos e aplicações onde a estética é importante.

-

Limpe as bordas sem contato físico : Como o processo de corte a laser é sem contato, não há força física aplicada ao material, o que elimina o risco de deformação do material. Isto é particularmente importante para materiais delicados ou finos que podem ser danificados por força mecânica, como folhas de alumínio ou folhas finas de acrílico. O resultado é uma peça acabada com o mínimo de rebarbas, rugosidade ou distorção, especialmente em comparação com métodos mecânicos como puncionamento ou serragem.

-

Não há necessidade de operações secundárias : Para a maioria das aplicações, Máquina de corte a laser de precisãos elimina a necessidade de processos secundários de acabamento de bordas, como retificação ou rebarbação. O alto nível de precisão e a natureza limpa dos cortes muitas vezes significam que as peças podem ser utilizadas diretamente após o corte, reduzindo o tempo e os custos de fabricação.

Corte Assistido com Gases

O use of assist gases is a fundamental part of the laser cutting process, enhancing the quality of the cut and optimizing the overall performance.

-

Uso de gases auxiliares (oxigênio, nitrogênio, ar) : Diferentes gases auxiliares são usados durante o processo de corte para melhorar a qualidade do corte. O oxigênio, por exemplo, ajuda a oxidar o material durante o corte, o que pode levar a um corte mais limpo em certos metais, como o aço-carbono. Por outro lado, o nitrogênio é frequentemente utilizado em aço inoxidável e alumínio para evitar a oxidação, preservando o acabamento brilhante do material e reduzindo o risco de alterações indesejadas de cor nas bordas. O ar comprimido também pode ser utilizado como alternativa, especialmente para materiais não metálicos ou quando a eficiência de custos é uma prioridade.

-

Benefícios Específicos do Material : O choice of assist gas impacts not only the appearance of the cut edge but also the cutting speed and quality. For example, using oxygen on mild steel can speed up the cutting process by aiding the oxidation reaction, while nitrogen is preferred for more refined metals to prevent oxidation and preserve the edge's integrity. Nitrogen also helps to keep the cut edges clean by blowing away molten material and preventing soot accumulation on the surface.

-

Remoção eficiente de detritos : O assist gases also play a role in removing debris from the cutting area. By blowing the molten material and vaporized particles away from the cut, the gases ensure that the cutting path remains clear, preventing debris buildup that could lead to impurities or roughness along the edges.

Etapas de pós-processamento necessárias para determinados materiais

Enquanto Máquina de corte a laser de precisãos são conhecidos por produzir cortes limpos e precisos, ainda existem certas situações em que o pós-processamento pode ser necessário, dependendo do material e da aplicação pretendida.

-

Materiais mais espessos : Ao cortar materiais mais espessos (normalmente acima de 10 mm), a borda cortada pode apresentar alguma rugosidade ou oxidação que precisa ser corrigida. Por exemplo, embora o processo de corte a laser garanta precisão, seções mais espessas podem acumular mais calor, causando leves imperfeições nas bordas. Técnicas de pós-processamento, como lixamento, polimento ou escovação, podem ser necessárias para obter um acabamento completamente liso.

-

Materiais Não Metálicos : Ao cortar não metais, como plásticos ou compósitos, o processo a laser pode deixar marcas de fusão, descoloração ou uma leve camada de material carbonizado. Embora esses cortes sejam geralmente limpos, especialmente em comparação com o corte mecânico, podem ser necessárias etapas de pós-processamento, como polimento, raspagem ou lavagem, para remover resíduos ou marcas residuais que afetam a aparência. Materiais como acrílico ou policarbonato também podem precisar de acabamento nas bordas para restaurar a clareza óptica ou para remover resíduos afetados pelo calor.

-

Aplicações de alta precisão : Em setores como aeroespacial, dispositivos médicos ou eletrônicos, onde são necessários altos níveis de precisão e qualidade estética, até mesmo pequenas imperfeições podem precisar ser corrigidas. Nestes casos, operações adicionais de acabamento como passivação, polimento ou tratamentos de superfície podem ser utilizadas para garantir que as arestas cortadas atendam aos rigorosos padrões de qualidade desses setores.

-

Tratamento de superfície pós-corte : Alguns materiais, especialmente metais como aço inoxidável ou titânio, podem se beneficiar de tratamentos pós-corte para aumentar a resistência à corrosão ou melhorar a dureza superficial. Técnicas como passivação ou anodização são frequentemente empregadas nesses casos, o que não só melhora a durabilidade do material, mas também melhora sua aparência.