Qual é o papel do sistema de medidores traseiros da máquina de cisalhamento hidráulico CNC e como isso melhora a repetibilidade de corte?

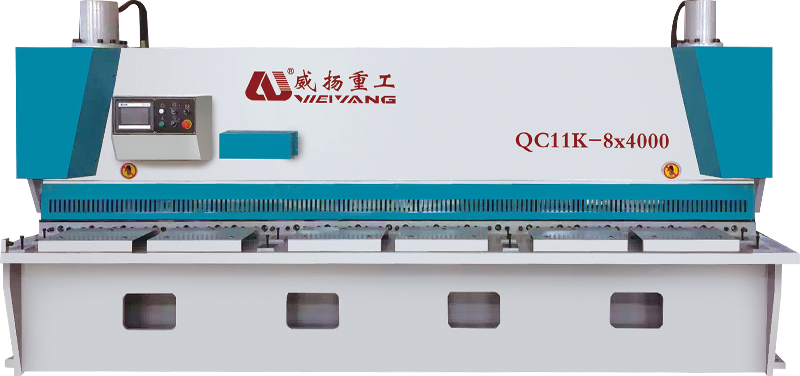

O sistema de medidores traseiros em um Máquina de cisalhamento hidráulico CNC Garante o posicionamento preciso do material antes de cada corte, o que é crucial para a qualidade e consistência do processo de cisalhamento. O sistema de controle CNC ajusta automaticamente o medidor traseiro com base nos parâmetros de corte programados, alinhando o material com alta precisão. A máquina pode processar diferentes tamanhos e espessuras da folha, ajustando a posição do medidor traseiro de acordo. Ao automatizar esse processo, o medidor traseiro elimina o erro humano na colocação do material, garantindo que cada folha esteja posicionada no mesmo local para cada corte. Essa precisão é vital em indústrias que requerem cortes altamente precisos, como trabalho em metal, fabricação de peças automotivas e fabricação de eletrônicos, onde mesmo um leve desalinhamento pode resultar em produtos defeituosos ou na necessidade de retrabalho.

Uma das principais vantagens do medidor traseiro controlado por CNC é sua capacidade de reproduzir comprimentos de corte com alta repetibilidade. Depois que o operador define o comprimento de corte desejado, o medidor traseiro posiciona automaticamente o material da folha com a mesma precisão para cada corte subsequente, garantindo dimensões idênticas para cada peça. Isso é particularmente benéfico em ambientes de produção em massa, onde dimensões consistentes são cruciais para a uniformidade do produto. A capacidade de programar e armazenar diferentes comprimentos de corte também permite que a máquina alterne entre vários tamanhos sem a necessidade de ajustes manuais, aumentando assim a produtividade e a redução do tempo de inatividade. O resultado é uma qualidade de peça consistente em vários ciclos de produção, levando a maior eficiência e redução do desperdício de material.

O sistema de medidores traseiros não apenas posiciona o material em termos de comprimento, mas também desempenha um papel crucial para garantir ângulos de cisalhamento consistentes. O ângulo de cisalhamento, que é o ângulo entre a lâmina e o material que está sendo cortado, é um fator -chave para alcançar um corte limpo e preciso. Nas máquinas de cisalhamento hidráulico CNC, o medidor traseiro pode ser programado para manter ângulos específicos para cada operação de corte. Posicionando com precisão o material da folha e garantindo o ângulo apropriado da lâmina de cisalhamento, o sistema de medidores traseiros minimiza o risco de distorção ou formação de rebarbas nas bordas do material. Esse nível de precisão é particularmente essencial ao trabalhar com materiais como aço inoxidável, alumínio ou ligas de alta resistência, onde pequenas variações no ângulo podem levar a baixa qualidade de corte e integridade estrutural comprometida.

O posicionamento manual do material da folha leva à variabilidade na qualidade dos cortes devido à fadiga do operador, medições inconsistentes ou supervisão humana. O sistema de medidores traseiros controlado por CNC mitiga esses problemas, automatizando o processo de posicionamento do material, garantindo que cada folha esteja alinhada precisamente com a lâmina de corte da máquina. A capacidade do sistema de ajustar o medidor traseiro a medições específicas sem a necessidade de intervenção humana reduz as chances de desalinhamento, comprimentos de corte incorretos ou qualidade de corte inconsistente. Essa automação leva a um processo mais confiável e repetível, o que é crítico em ambientes de produção de alto volume, onde a consistência e a precisão são fundamentais.

Com o sistema de medidores traseiros, garantindo posicionamento preciso do material e corte repetível, a eficiência geral da máquina de cisalhamento hidráulica CNC é significativamente melhorada. O medidor traseiro elimina a necessidade de ajustes manuais constantes, permitindo que o operador se concentre em outros aspectos do processo de produção. O sistema pode ajustar automaticamente para diferentes espessuras, larguras e tipos, reduzindo o tempo de configuração e minimizando o tempo de inatividade. Esse nível de automação e precisão permite que a máquina opere em altas velocidades sem sacrificar a qualidade, resultando em maior taxa de transferência e maior produtividade geral. Em indústrias como fabricação de chapa metal, fabricação pesada ou construção, onde os cronogramas de produção sensíveis ao tempo são comuns, o aumento da eficiência fornecida pelo sistema de bitola traseira pode fazer uma diferença significativa no cumprimento dos prazos e maximizar a saída.