Como a dobradeira com articulação dupla da máquina garante resultados consistentes em múltiplas dobras na produção de alto volume?

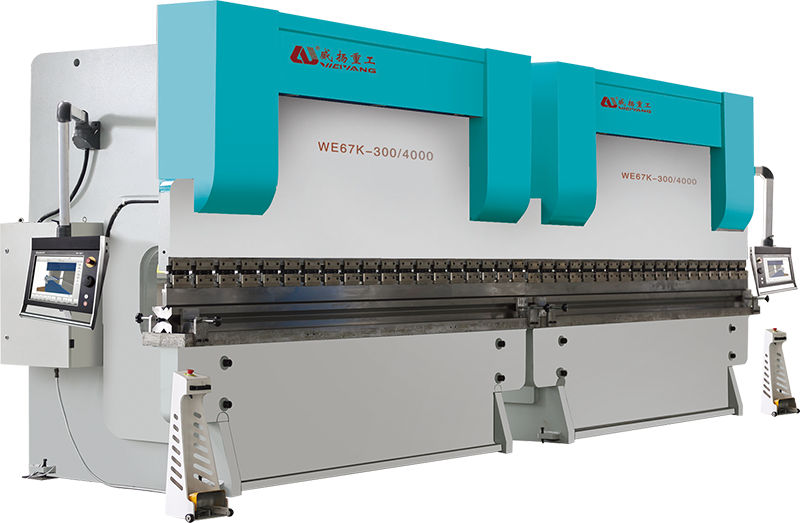

O sistema de articulação dupla da máquina consiste em dois componentes móveis independentes, normalmente as vigas ou ferramentas superiores e inferiores, que são interligados mecanicamente. Este mecanismo de ligação dupla foi projetado para operar em perfeita sincronização, garantindo que ambas as ferramentas apliquem força de maneira uniforme e consistente em todo o material. Ao manter esse equilíbrio, a máquina reduz o risco de imprecisões de dobra, como dobras distorcidas ou desalinhadas. O movimento sincronizado permite um controle preciso sobre o ângulo e a profundidade da dobra, garantindo uniformidade durante toda a produção, mesmo no processamento de grandes quantidades de peças. Essa consistência é crítica em indústrias onde são necessárias tolerâncias rígidas e especificações exatas.

A precisão do máquina de dobra de ligação de máquina dupla depende em grande parte do alinhamento preciso de suas ferramentas – normalmente os conjuntos de punções e matrizes. O sistema de articulação garante que ambos os componentes da ferramenta estejam perfeitamente alinhados durante todo o processo de dobra, evitando qualquer desvio da geometria de dobra desejada. Este alinhamento minimiza o risco de distorção da peça ou imprecisões de ângulo, que podem surgir de ferramentas desalinhadas ou distribuição irregular de pressão. O alinhamento adequado das ferramentas garante que as peças atendam consistentemente às especificações exigidas, melhorando a qualidade geral e a repetibilidade da operação de dobra.

Uma das principais vantagens do projeto de articulação dupla da máquina é a sua capacidade de distribuir a força de flexão uniformemente por todo o comprimento do material. Ao aplicar pressão uniforme durante todo o processo de dobra, a máquina garante que o material seja dobrado de forma consistente, sem deformação localizada ou concentração de tensão. Esta distribuição uniforme de força é particularmente importante ao trabalhar com materiais finos ou delicados que, de outra forma, poderiam estar sujeitos a empenamentos ou dobras irregulares. O resultado é uma dobra mais precisa e consistente em todas as peças, garantindo que cada produto atenda às propriedades mecânicas e dimensões desejadas.

O projeto do sistema de articulação dupla da máquina também ajuda a minimizar o desgaste e a fadiga de componentes individuais, como as vigas superiores e inferiores e as ferramentas. Como a força é distribuída por todo o sistema de articulação, nenhuma parte da máquina suporta toda a carga, o que ajuda a prolongar a vida útil da ferramenta. O desgaste reduzido das ferramentas garante que a máquina mantenha sua alta precisão durante longos períodos de uso. Isto é particularmente importante na produção de grandes volumes, onde o desempenho consistente é essencial em longos ciclos de produção.

As modernas máquinas de dobra com articulação dupla são frequentemente equipadas com sistemas avançados de controle numérico computadorizado (CNC) que fornecem monitoramento e feedback em tempo real durante o processo de dobra. O sistema CNC controla os movimentos de ambos os braços de articulação e pode fazer ajustes automáticos para garantir que cada dobra atenda às especificações exigidas. Ao usar sensores para detectar fatores como espessura do material, dureza e ângulo de curvatura, o sistema pode ajustar os movimentos da máquina, compensando quaisquer desvios nas propriedades do material ou nas condições do processo. Este controle automatizado garante que a máquina continue a produzir peças consistentemente de alta qualidade, reduzindo a necessidade de intervenção manual e garantindo uniformidade em grandes séries de produção.