Como a máquina de corte a laser com mesa de comutação lida com os efeitos térmicos, como distorção térmica ou empenamento, durante o corte?

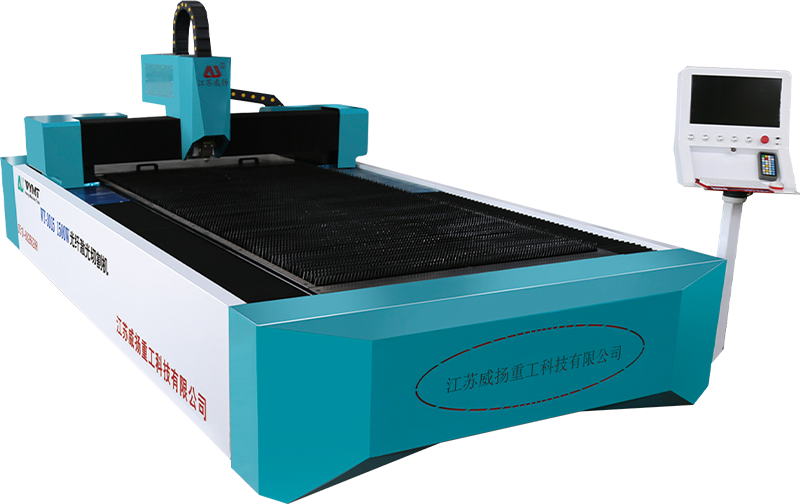

O corte a laser é um processo altamente localizado, onde a energia focada do feixe de laser é concentrada precisamente na linha de corte. Esta alta precisão garante que apenas a área do material alvo seja exposta ao calor, minimizando a zona afetada pelo calor (HAZ). O tamanho reduzido da ZTA é fundamental para evitar o acúmulo excessivo de calor nas áreas circundantes, o que pode levar a empenamentos ou distorções dimensionais. Esta aplicação controlada de calor, combinada com o foco nítido do laser, permite que o material mantenha sua integridade e forma durante todo o processo de corte, evitando efeitos térmicos indesejados.

A capacidade de ajustar os principais parâmetros de corte, como potência do laser, velocidade de corte, distância focal e pressão do gás auxiliar, é vital no gerenciamento dos efeitos térmicos. Ao ajustar essas configurações, a máquina de corte a laser pode garantir que a entrada de calor seja minimizada e, ao mesmo tempo, atingir um desempenho de corte eficiente. Por exemplo, reduzir a potência e aumentar a velocidade de corte pode ajudar a evitar o aquecimento excessivo, o que pode levar à distorção do material. Por outro lado, materiais mais espessos podem exigir maior potência e velocidades mais lentas para cortar com eficácia sem superaquecimento. Essa otimização garante que os gradientes térmicos no material sejam minimizados, reduzindo as chances de empenamento devido à distribuição desigual de calor.

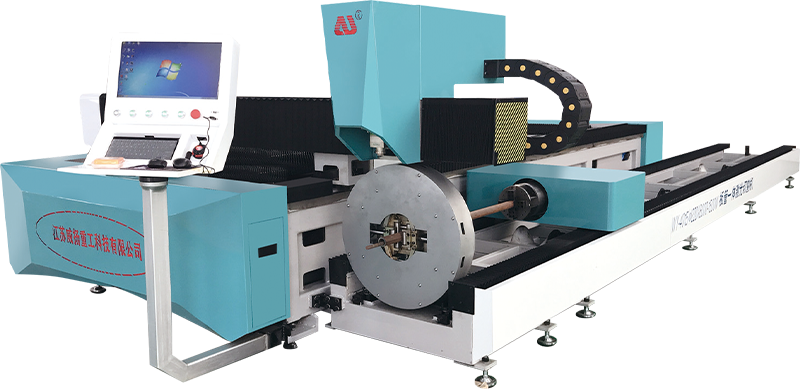

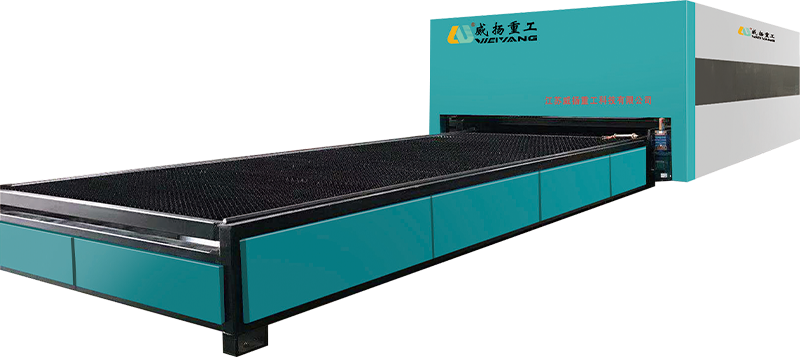

O design da mesa de comutação em máquinas de corte a laser oferece uma vantagem importante ao permitir trocas contínuas de materiais entre o processo de corte e as áreas de preparação, sem interromper as operações. Este movimento contínuo permite que a máquina mantenha condições operacionais estáveis sem causar flutuações térmicas desnecessárias ou atrasos que podem resultar do tempo ocioso da máquina. Ao alternar entre mesas, a máquina garante que as peças sejam processadas em rápida sucessão, evitando longos períodos de exposição ao calor que poderiam causar distorção do material induzida pelo calor.

Muitas máquinas modernas de corte a laser estão equipadas com sistemas de refrigeração integrados para regular a temperatura durante o processo de corte. Por exemplo, os sistemas assistidos por ar sopram ar pressurizado ou gases inertes (como nitrogênio ou oxigênio) diretamente na área de corte. Isso não apenas ajuda a remover o material fundido e os detritos, mas também resfria o material à medida que é cortado. Sistemas de resfriamento líquido são empregados para resfriar a fonte do laser e outros componentes da máquina, garantindo um desempenho consistente do laser. Esta ação de resfriamento reduz o acúmulo geral de temperatura na superfície do material, evitando assim o superaquecimento que pode levar ao empenamento. O uso de tais mecanismos de resfriamento garante um ambiente de corte estável e mitiga significativamente os efeitos térmicos.

Máquina de corte a laser de mesa de comutação ajuste os parâmetros de corte com base na espessura e tipo de material que está sendo processado. Materiais mais espessos requerem mais energia para cortar com eficácia, mas a entrada excessiva de calor pode causar deformações e distorções. Ao ajustar automática ou manualmente a potência do laser, a velocidade de corte e a distância focal para diferentes espessuras de material, a máquina pode controlar a quantidade de calor aplicada. Por exemplo, materiais mais espessos podem se beneficiar de velocidades de corte mais lentas e configurações de potência mais altas, enquanto materiais mais finos requerem menos calor para evitar distorções. Esta abordagem personalizada garante que o material seja aquecido apenas o necessário para obter um corte limpo, minimizando o risco de empenamento.